| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 |

- 사출금형

- 금형불량

- 오스테나이트

- FCC

- 펄라이트

- 연속냉각

- 변실금

- NICU

- 금형기술사

- 금형기술사기출

- 항온냉각

- 제팅

- 선천성 거대결장 수술

- 플로우마크

- 열처리

- 크레이징

- 오버팩

- 선천성 거대결장

- 프레스금형

- 실버스트리크

- 무신경절

- 금형기술사121회

- BCC

- 페라이트

- 뜨임

- 사출금형불량

- 은줄

- 숏샷

- 사출금형설계기사

- 발진

- Today

- Total

아직은 어설픈 기록의 공간

금형기술사 기출 및 간단 답안(120회) 본문

개인적으로 공부하기 위해 간단히 써본 간단 답안입니다.

기술사의 답안 작성은 아래와 같이 단답으로 하지 않고, 작성 내용이 정답이 아닐수 있는 점 주의 부탁드립니다.

자료를 찾지 못하는 내용은 공란으로 두었습니다. 혹시 자료를 찾게 되면 추가하겠습니다.

1교시

1. 유한요소 해석(finite element analysis)의 계산방식 개념에 대하여 설명하시오.

- 해석 하고자 하는 물체를 유한한 요소로 나누어 계산하는 방식

2. 프레스금형에서 스트리퍼에 대하여 설명하시오.

- 스트리퍼 플레이트 : 프레스 금형에서 펀치가 가공후 복귀 시 재료를 끌고 올라오는것을 방지

3. 표면거칠기를 나타내는 방식에서 Ra, Ry, Rz에 대하여 설명하시오.

- Ra : 중심선 표면 거칠기

- Ry : 최대 높이 거칠기

- Rz : 10점 평균 표면 거칠기

4. 사출성형에서 발생하는 콜드 슬러그(cold slug)의 원인과 대책에 대하여 설명하시오.

- 콜드 슬러그 : 사출을 마친 Nozzle 끝단에 굳어 버린 수지

- 콜드 슬러그웰을 설치하여 굳은 수지를 가둔다

5. 푸아송 비(poisson's ratio)와 푸아송 효과(poisson's effect)에 대하여 설명하시오.

- 푸아송비 : 재료가 인장력의 작용에 따라 그 방향으로 늘어날 때 가로 방향 변형도와 세로 방향 변형도 사이의 비율

- 푸아송 효과 : 재질이 한 방향으로 압축되는 경우, 이 힘과 직각인 다른 두 방향으로 확장하려는 성향

6. CNC 공작기계의 회로 중 개방회로방식(open loop system)과 폐쇄회로방식(closed loop system)을 비교하여 설명하시오.

- 개방회로방식 : 제어모터에서 지령한 펄스가 직접 기계에 전달되는 방식, 검출기나 피드백회로가 없음

- 폐쇄회로방식 :기계테이블에 붙어 있는 펄스코더의 검출스케일 등의 검출기로 위치나 속도를 검출하여 피드백제어

7. 사출조건에서 배압에 대하여 설명하시오.

- 배압 : 사출기의 노즐이 수지를 계량하면서 발생하는 노즐 전면부의 압력에 대응하여 스크류 전진 유압 실린더가 밀어주는 압력

- 너무 크면 : 열민감도가 높은 수지는 타버린다.

- 너무 약하면 : 수지 내에 공기가 발생한다.

8. 연삭성(grindability)에 영향을 미치는 인자를 5가지만 설명하시오.

- 표면에서 입자를 제거하는 데 소요되는 평균힘 (숫돌의 결합도)

- 공동의 크기와 다공성 구멍의 분포 (조직)

- 연삭숫돌 표면상에 활성입자간 평균간격 (입자 크기와 조직)

- 입자성질 (경도, 마멸손실과 분쇄성)

- 입자절삭인선의 기하학적 형상 (절삭깊이 대비 경사각과 절삭인선 반경)

- 공정변수 (속도, 이송과 절삭액) 및 연삭 유형 (평면연삭과 원통연삭)

9. 방전가공에 사용되는 전극재료 종류 5가지와 각각의 특성에 대하여 설명하시오.

- Cu, Gr, Ag-W, Cu-W, St

10. 머시닝센터에서 사용공구의 공구보정방법에 대하여 설명하시오.

- 공구 지름 보정 : 공구의 반경만큼 발생하는 편차를 보정하는 기능, 공구경 좌측 보정, 공구경 우측 보정

- 공구 길이 보정 : 공구의 길이 편차를 보정하는 기능

11. 금형 제작에 이용되는 금속의 성질에 대하여 설명하시오.

- 기계 구조용 탄소강 : S45C, S50C, S10C, S20C 등

- 구조용 합금강 : SCM4등

- 비 조질강 : MF, HMF 등

- 탄소 공구강 : SK3, SK4, SK5 등

- 합금 공구강 : SKS3, SKD종, DC53등

- 고속도 공구강 : SKH55 등

- 특수 용도강 : SUP, SUM 등

- 플라스틱 금형강 : KP1, KP4, KP4M, HPPM, NAK 등

12. 판재(sheet metal)의 이방성 계수에 대하여 설명하시오.

- 이방성 : 물질 고유의 물성계수들이 물질 내 방향에 따라 그 값들이 변하는 경우

13. 프레스 작업에서 위험부위와 위험시간에 대하여 설명하시오.

-

2교시

1. 사출성형품의 제품형상, 수지재료, 금형구조, 성형조건에 따른 휨 원인에 대하여 설명 하시오.

- 제품형상 : 살두께는 균일한가? 급격한 변화는 없는가? 수축이 발생할만한 부분은 없는가?

- 수지재료 : 결정성 수지인가, 비결정성 수지인가? 수지내의 첨가제는 무엇인가?

- 금형구조 : 제품을 균일 하게 냉각시킬수 있는가? 제품 취출시 부하를 받는 부분은 없는가?

- 성형조건 : 금형의 온도, 수지의 온도가 너무 높거나 낮지 않은가? 사출압, 보압이 너무 높거나 낮지 않은가? 사출속도는 너무 빠르지 않은가? V/P절환의 위치는 적당한가?

2. 고속프레스 타발 시 예상되는 문제점과 대책을 설명하시오.

- 펀치와 다이의 빠른마모

- 펀치방향으로 제품 딸려감

- 금형 내구성의 급격한 감소

3. 5축 가공기에 대하여 설명하시오.

- 5축 가공 장점 : 공작물 세팅 시간 절감, 지그 절감, 공구 길이 최소화

- 5축 가공 단점 : CAM 작업 난해, 가공 공차는 3축에 비해 좋지 않음

4. 분말야금과 분말 성형가공에 대하여 설명하시오.

- 분말 야금 : 금속분말 또는 합금분말의 제조와 이들 분말을 이용하여 압축성형한 후 용융온도 이하에서 소결하여 금속제품 혹은 금속괴를 만드는 기술

5. 사출 스크루의 구조와 기능을 도식화 하여 설명하고, 사용원료별 스크루 종류에 대하여 설명하시오.

- 스크류의 구성 : 공급부, 압축부, 계량부

- 스크류의 역할 : 공급부 → 계량부로 갈수록 깊이가 얕아져 수지간의 마찰로 인한 열발생 → 수지의 용융

- 열가소성 수지 : 스크류의 깊이가 공급부 → 계량부로 갈수록 얕아짐

- 열경화성 수지 : 스크류의 깊이가 변화 없음 혹은 열가소성 수지에 비해 변화가 적음

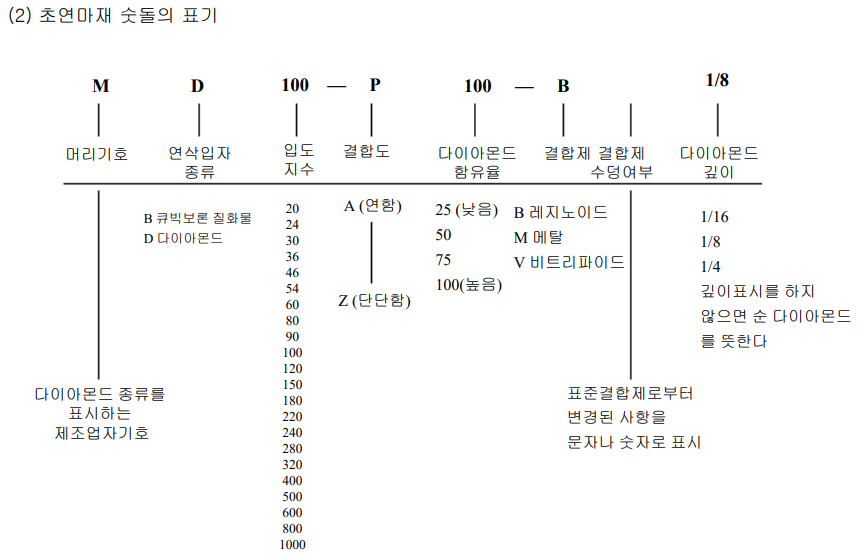

6. 연삭 숫돌의 구성요소에 대하여 설명하고, 일반숫돌과 초연마재 숫돌의 표기법을 비교 하여 설명하시오.

- 입자, 기공, 결합제

3교시

1. 사출금형에서 분할형의 필요성에 대하여 설명하시오.

- 가공이 쉬워질때

- 가격이 저렴해 질 때

- 파손에 대해 쉽게 대응할 수 있을 때

- Gas Vent가 필요할 때

- 부분적으로 고가의 재질을 사용할 때

2. 코일재를 사용하는 프레스 자동화 구성에서 사용되는 주변기기에 대하여 설명하시오.

- 적재장치 : 릴, 언코일러

- 교정장치 : 레벨러

- 이송장치 : 롤피더, 호퍼

3. 다이캐스팅 금형온도로 인해 발생하는 결함에 대하여 설명하시오.

- 히트체크 : 가열과 냉각을 반복해서 받을때 금형 표면에 생기는 거북등 모양 또는 직선의 미세한 균열(금형의 급격한 가열과 냉각의 반복)

- 버닝 : 금형표면이나 코어핀 등에 주조합금이 반응층을 동반하여 화학적을 융착하고 있는 상태(냉각 부족)

- 용손 : 금형표면이 침식되는 현상(부분적으로 과열되어 침식)

4. 와이어 컷 방전가공 시 수직도 불량과 가공변형의 방지 방안에 대하여 설명하시오.

- 와이어 가공의 정밀도에 영향을 미치는 인자 : 방전에너지, 가공액의 비저항, 가공액의 압력, 와이어의 장력과 이송속도

5. 사출 수지유동의 특성에 대하여 설명하고, 이를 응용한 다수 캐비티의 균형 충전방안에 대하여 설명하시오.

- 분수유동, 층류 유동

- Shear Heating 발생에 의한 다수캐비티 배열 주의사항

6. 프레스 다이 시험작업의 목적과 품질, 작업성, 안정성과 관련된 주요 체크항목에 대하여 설명하시오.

-

4교시

1. 프레스금형의 성형과정에서 발생하는 파단의 원인 및 대책을 설명하시오.

- 클리어런스가 너무 작거나 큰가

- 클리어런스는 펀치와 다이의 전면적에 대해 고른가

- 펀치나 다이의 Edge 부분은 없는가

- 윤활유는 충분한가

- 소재의 두께는 균일한가

2. CFRP(Carbon Fiber Reinforced Plastic)성형공법에 대하여 설명하시오.

- 한 방향 탄소섬유를 묶은 것을 성형품 형상으로 프레스하여 형태를 만들고(프리폼), 이 성형재를 별도의 프레스로 이동시켜 High Pressure RTM(Resin Transfer Molding ; HP-RTM)으로 수지(에폭시수지)를 주입하여 가열 경화시킴

3. 프레스금형의 정밀전단법에 대하여 설명하시오.

- 정밀전단 : 전단면의 비율을 극한으로 끌어올려 전단면이 매우 고른면이 되도록 하는 전단 가공법

- 파인블랭킹 : v형 비드, 클리어런스 극히 작게, 패드에 역압

- 블랭킹 + 셰이빙

- 하프블랭킹

- 상하블랭킹

4. 금속 분말(Metal Powder)을 적층제조(Additive Manufacturing) 하는데 사용하는 재료에 대하여 설명하시오.

-

5. 강의 표면 경화법 종류 중 침탄법 3가지와 금속침투법 5가지를 설명하시오.

- 침탄법 : 고체 침탄, 액체 침탄(=액체 침탄 칠화법), 가스 침탄

- 금속침투법 : 세라다이징(Zn), 크로마이징(Cr), 칼로라이징(Al), 보로나이징(B), 실리코나이징(Si)

6. 스택(stack), 탠덤(tandem), 큐브(cube) 금형에 대하여 비교하여 설명하시오.

- 스택 : 2개의 평행한 파팅이 동시에 열림, 취출 S/T가 작고, 얕은 제품에 용이

- 탠덤 : 2개의 평행한 파팅이 번갈아 가면서 열림, 냉각시간이 긴 제품에 용이

- 큐브 : 중앙의 큐브형태의 금형이 회전, 부품을 조립하거나, 이중사출을 하는 등에 응용

'금형 > 금형기술사기출문제' 카테고리의 다른 글

| 금형기술사 기출 및 간단 답안(118회) (0) | 2020.08.06 |

|---|---|

| 금형기술사 120회, 121회 영역별 기출 분석 (0) | 2020.08.04 |

| 금형기술사 기출 및 간단 답안(121회) (0) | 2020.08.02 |